Аппараты серии Depo

Аппараты для электроискровой наплавки серии Depo (MicroDepo и SparkDepo) - продукция японской компании TechnoCoat International, отлично зарекомендовали себя на рынках Японии и США, успешно применяются на производственных предприятий практически всех японских автомобиле- и моторостроителей (Toyota, Nissan, Honda, Yamaha, Suzuki, Mazda, Isuzu, Mitsubishi, Hitachi, Daihatsu, Kawasaki и др.), а также в Исследовательском центре им. Маршала американского космического агентства NASA.

Аппараты для электроискровой наплавки серии Depo (MicroDepo и SparkDepo) - продукция японской компании TechnoCoat International, отлично зарекомендовали себя на рынках Японии и США, успешно применяются на производственных предприятий практически всех японских автомобиле- и моторостроителей (Toyota, Nissan, Honda, Yamaha, Suzuki, Mazda, Isuzu, Mitsubishi, Hitachi, Daihatsu, Kawasaki и др.), а также в Исследовательском центре им. Маршала американского космического агентства NASA.

Установки электроискрового легирования серии Depo предназначены для выполнения экологичного и экономичного технического обслуживания и ремонта компонентов машин, ремонта пресс-форм, штампов и инструмента — нанесения упрочняющего карбидного покрытия или наплавления металла на поверхность инструмента и оснастки.

Использование аппарата Depo на литьевом производстве минимизирует время простоя оснастки, время ремонта пресс-форм, а также освобождает от необходимости большого склада запасных частей и расходных материалов. Результатом является значительное снижение издержек и увеличение производительности.

Микросварка MicroDepo 150 (электроискровая наплавка)

Аппараты электроискрового наплавления серии Depo

Преимущества

-

Деликатность наплавки

Чрезвычайно низкое тепловое воздействие на рабочую поверхность исключает коробление, усадку, поднутрения или внутренние напряжения. - Прочная металлургическая связь

Отличное соединение обеспечивается за счет формирования диффузного слоя под рабочей поверхностью. Нет отслаивания после нанесения покрытия. - Качественный наплавленный слой

Защитный газ (аргон, и др. ) предотвращает окисление во время рабочего процесса и может обеспечивать достаточно толстое наплавление. - Мобильность и удобство использования

Аппараты переносные и используется везде, где есть электричество. Ремонтные работы возможны прямо на рабочем участке и не требуют демонтажа тяжелой оснастки. - Быстрота и экономичность

Не требуется никакой предварительной или последующей термообработки. Дешевые расходные материалы. - Аккуратность и точность работ

Величина наплавления может контролироваться каждые 0.1 мм, и возможно снижение времени финишной обработки. Возможен ремонт наплавлением поверх изношенного слоя. - Простота эксплуатации

Любой оператор способен выполнять процесс высококачественно. Легкость обучения позволяет работать без специальных знаний и навыков специалиста-сварщика. - Безопасность

Нет токсичного газа, слива, запаха или шума. Из средств защиты нужны только защитные очки против слабого УФ свечения. Безопасность процесса гарантирована двойной электрозащитой в каждом аппарате. - Универсальность

Аппараты серии Depo имеют очень широкое применение, их можно использовать для ремонта любых дорогих деталей и компонентов машин и оборудования.

Применение

Аппараты электроискрового наплавления MicroDepo и SparkDepo могут применяться для обслуживания, ремонта и восстановления следующих рабочих поверхностей (с использованием электродов соответствующего типа): низко- и среднеуглеродистая сталь, инструментальная сталь, сталь для пресс-форм и штампов, чугун, нержавеющая сталь, алюминиевые сплавы, медные сплавы, и большинство сплавов и композитов, имеющих достаточную электропроводность.

-

Наплавка.

Используя специальные электроды из твердых сплавов никеля, кобальта, железа, или из меди и алюминия, можно наплавлять достаточно толстые слои металла при низком тепловом воздействии на рабочую поверхность.

Аппараты электроискрового наплавления серии Depo способны буквально "наращивать" металл, толщина наплавленного слоя при этом может быть от 50 мкм до 3 мм.

Технически нет ограничений для наплавки и более толстых слоев, но при необходимости наплавки от 5мм экономически зачастую эффективней сначала сделать подслой традиционной сваркой или микросваркой.

Аппараты серии Depo позволяют выполнять микронаплавку и очень эффективны при восстановительном ремонте износа, царапин, сколов, коррозии, раковин, вмятин с размерами 1-3мм, которые характерны для литьевого производства, а также для исправления ошибок при металлообработке.

Наплавление в матрице пресс-формы

|

Ремонт пресс-форм аппаратом MicroDepo 150 |

Ремонт формообразующей аппаратом SparkDepo300 |

Наплавка алюминия аппаратом SparkDepo300 |

Восстановление поверхности металла на линиях разъема литьевых пресс-форм для предотвращения образования облоя на отливаемых изделиях с помощью аппаратов серии Depo

- Упрочнение.

Применяя нанесение твердых упрочняющих покрытий электродами из карбида вольфрама, карбида титана, борида титана, карбида хрома, карбида ванадия можно выполнять превентивное техническое обслуживание (упрочнение) различных компонентов машин, инструмента, штампов и пресс-форм.

Особенно эффективно нанесение упрочняющего покрытия из карбида вольфрама на габаритные формы для литья алюминия, магния или чугуна.

Это необходимо для продления срока службы инструмента и оснастки, предотвращения износа, перегрева и коррозии.

Максимальная толщина такого упрочняющего покрытия - до 200 микрон, что значительно толще стандартных 20-50мкм, которые может обеспечить подобное оборудование альтернативных производителей.

Нанесение упрочняющего покрытия |

Упрочнение форм для литья алюминия аппаратом Depo |

Нанесение упрочняющего покрытия из карбида вольфрама значительно продлевает срок эксплуатации литьевых форм, что подтверждается экспериментами и опытом внедрения этой технологии на многих предприятиях, занимающихся литьем изделий из металлов.

Более подробная информация о применении аппаратов серии Depo для профилактического ремонта форм упрочнением находится на соответствующей странице нашего сайта:

Нанесение упрочняющего покрытия аппаратами MicroDepo и SparkDepo на формы для литья алюминия, магния и чугуна с целью профилактики износа и снижения дефектов литья

Примеры использования

- Ремонт наплавлением и нанесение упрочняющего покрытия в качестве профилактического обслуживания на формы для литья алюминия и литья в кокиль

- Восстановительный ремонт наплавкой деталей машин и механизмов, на их рабочем месте

- Восстановление посадочных мест подшипников валов, осей, цилиндров

- Ремонт наплавлением поверхностных дефектов валов, каландров, барабанов

- Ремонт дефектов пресс-форм для литья пластмасс, формокомплектов, экструзионных головок

- Наплавка и упрочнение прессовых и обжимных штампов

- Устранение дефектов отливок при литье алюминия и меди

- Нанесение износостойкого упрочняющего покрытия на специальный инструмент, ножи, буры, лопатки турбин.

- Наплавка твердыми сплавами

Применение аппаратов электроискрового наплавления Depo

Примеры ремонта пресс-форм аппаратом MicroDepo 150

Ремонт вмятин на поверхности хромированного вала тиснения. Микронаплавка аппаратом MicroDepo150

Принцип действия

Процесс электроискрового нанесения металлического покрытия (наплавления металла) использует накапливаемую в конденсаторе энергию, которая регулярными импульсами передается на плавящийся электрод в течение очень короткого по длительности времени

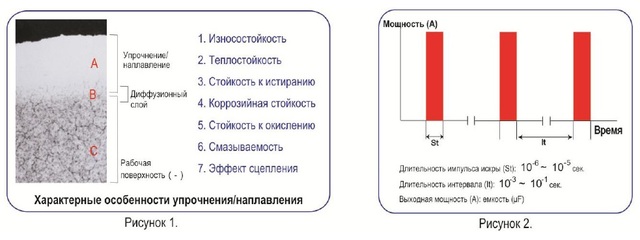

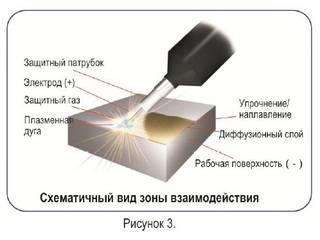

Электроискровое нанесение покрытия обеспечивает очень слабое тепловое воздействие на субстрат (рабочую поверхность) во время процесса наплавления, потому что длительность импульса намного короче, чем его интервал, как показано на Рисунке 2. Диффузионная связь полностью формируется за время воздействия импульса и, по существу, не имеет места накопление тепла в наплавляемом слое, хотя температура на кончике электрода мгновенно достигает свыше 1000 C, в то время как температура субстрата сохраняется на уровне температуры окружающей среды. Сильная связь с наплавленным по электроискровой технологии слоем металла возможна, невзирая на слабое тепловое воздействие. Формирование диффузионного слоя происходит под воздействием искрового импульса, когда разогретые ионы электрода переносятся на рабочую поверхность (см. Профиль B, Рисунок 1). Из-за диффузионной связи наплавляемый слой металла прочно соединяется с субстратом. На Рисунке 3 показано схематичное изображение механизма диффузионной связи.

Технические характеристики

Аппараты

Устройства электроискрового нанесения покрытия серии Depo представлены тремя типами аппаратов - SparkCoat, MicroDepo и SparkDepo.

SparkCoat |

MicroDepo |

SparkDepo |

В России наибольшей популярностью в сфере ремонта пресс-форм для литья пластмасс и металлов пользуется аппарат MicroDepo 150.

Для наплавки сложных или больших дефектов при ремонте деталей промышленного оборудования, а также для нанесения упрочняющего покрытия на значительные по площади участки эффективно применяются более мощные модели - аппараты SparkDepo 300 или SparkDepo 500.

В качестве бюджетного варианта, только для целей нанесения упрочняющего покрытия из карбида вольфрама, можно рассматривать SparkCoat.

Спецификация аппаратов электроискрового нанесения покрытия серии Depo

| Параметр | SparkCoat | MicroDepo | SparkDepo | |||||

| 50 | 150 | 300 | 500 | |||||

| Параметры электросети | однофазный переменный ток; 110/220 В, 50/60 Гц | |||||||

| Максимальное энергопотребление, кВ*А | 0.2 | 0.5 | 2.0 | 2.5 | ||||

| Габариты (ДхШхВ), мм | 255 х 320 х 290 | 323 х 420 х 410 | ||||||

| Вес, кг | 11.5 | 14.0 | 31.8 | 32.6 | ||||

| Мощность (3 позиции), В | низкая: 50, средняя: 100, высокая: 150 | |||||||

| Максимальная емкость, мкФ | 52.2 | 152.2 | 302.2 | 502.2 | ||||

| Диапазон частот, Гц | 60-1400 | 60-2000 | ||||||

| Упрочнение | ||||||||

| Максимальный радиус шероховатости поверхности, мкм* | 3-20 | 3-50 | 3-150 | 3-200 | ||||

| Соотношение скорости работы ** | 0.3 | 1.0 | 1.5 | 2.0 | ||||

| Наплавление | ||||||||

| Максимальный диаметр электрода, мм | - | 5.0 | 8.0 | 10.0 | ||||

| Соотношение скорости работы ** | - | 1.0 | 1.5 | 2.0 | ||||

| Количество аппликаторов в комплекте | 1 | 1 | 2 или 3 | |||||

| Характерные особенности | недорогой, легкий | небольшой, функциональный | высокопроизводительный, широкое применение | |||||

Аппликаторы

В процессе наплавления или упрочнения плавящийся электрод должен быть вращающимся или вибрирующим, и предназначенный для этого аппликатор поставляется в комплекте с каждым блоком питания.

Стандартный |

Мини |

Вибро |

Ультразвуковой |

Спецификация аппликаторов

| Параметр | Стандартный аппликатор | Мини-аппликатор | Вибро-аппликатор | Ультразвуковой аппликатор ** |

| Максимальный диаметр, мм | 91 | 48 | 48 | 25 |

| Длина, мм | 302 | 224 | 206 | 150 |

| Вес, кг | 2.6 | 1.0 | 0.8 | 0.12 |

| Тип движения электрода, об/мин) | вращение 0-1050 | вращение 2000-8000 | вибрация(вперед-назад)3000об/мин(50Гц) | вибрация(вперед-назад)12000об/сек |

| Диаметр электрода, мм | 1-10 | 1-4 | 1-3, 1х3 (плоский), 2х2 (квадратный) | 1х3 (плоский) |

| Упрочнение | возможно | возможно | возможно | возможно |

| Наплавление | возможно | возможно | невозможно | невозможно |

| Шлифование * | невозможно | возможно | невозможно | невозможно |

** - опциональное виброустройство 120х215х70 мм, 1.5 кг.